Lo más seguro es que en más de una ocasión te hayas preguntado sobre el rol del sistema de baja presión en un motor de Inyección Directa de Gasolina, por lo que en esta ocasión venimos a contarte sobre este sistema, de qué se encarga y cuáles son sus funciones.

El Sistema de baja presión en un motor GDI es aquel que se encarga de abastecer con combustible a la bomba de alta presión. Esta presión baja es generada por una bomba eléctrica que se encuentra localizada en el tanque de combustible.

(Podría interesarte nuestro artículo Introducción al Sistema de inyección directa de gasolina)

La manera en que esta bomba se acciona es directamente a través de un módulo FPCM (Módulo de Control de la bomba de combustible) que suele ser controlado por el PCM.

Es necesario que sepas que el Sistema de baja presión no posee retorno después de accionado; por lo tanto, la bomba eléctrica solamente envía la cantidad necesaria de combustible a la bomba de alta presión.

Además, como dato extra, otra de las características que posee este sistema, es que no cuenta con un sensor de baja presión, sino que, más bien, funciona a lazo cerrado con el sensor de presión alta, pero dependiendo de la cartografía diseñada por el fabricante de cada vehículo.

(Podría interesarte nuestro Webinar)

¿En qué se diferencia el Sistema de baja presión del Sistema de alta presión?

Si bien es cierto que ambos sistemas hacen parte de la arquitectura general de un Sistema de Inyección Directa de Gasolina, ambos comparten algunas similitudes, pero también comparten muchísimas diferencias, funcionalidades distintas, y estructuras separadas.

En los motores GDI; por ejemplo, el Sistema de Alta Presión es necesario para poder inyectar la gasolina dentro de las cámaras cuando el aire se encuentra comprimido.

Simultáneamente, al ser activado, se mejora la pulverización y se agiliza el pasaje de líquido a gaseoso, es decir, la evaporación de la gasolina, lo cual ayuda a la formación de la mezcla aire-gasolina

Así pues, mientras el sistema de baja presión se encarga de bombear el combustible y transportarlo hasta la bomba de alta presión, el sistema de alta presión es el encargado de inyectar dicho combustible directamente en la cámara de combustión del motor a alta presión.

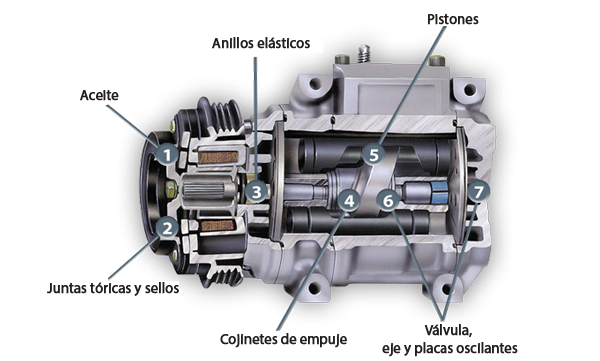

Igualmente, mientras que el sistema de baja presión está compuesto por la bomba de combustible, una pantalla de filtro y las líneas de combustible, el sistema de alta presión incluye la bomba de alta presión, el rail de alta presión, los inyectores y una serie de sensores y válvulas de control.

Finalmente, en cuanto al mantenimiento de ambos sistemas, podría decirse que el sistema de baja presión requiere menos mantenimiento, puesto que, en general, este solo necesita la sustitución de los filtros de combustible periódicamente, mientras que el sistema de alta presión tiene componentes más sensibles y requiere un mantenimiento más específico y riguroso.

¿Cómo puedo diagnosticar un Sensor de baja presión?

Con anterioridad hemos mencionado algunas de las herramientas de diagnóstico que resultan más eficientes en este tipo de sistemas, como son el multímetro, el scanner y osciloscopio automotriz, y la pinza amperimétrica.

(Te podría interesar nuestro Curso Virtual Control Electrónico del Motor de Inyección Directa)

Multímetro: El multímetro automotriz es un instrumento eléctrico portátil, que permite medir las magnitudes eléctricas activas y pasivas, y sus funciones son diversas. Ahora bien, para cada una de esas funciones, el multímetro automotriz debe estar configurado de una forma específica.

Scanner Automotriz: Así mismo, el scanner automotriz es un dispositivo electrónico que se utiliza para diagnosticar fallas en los sistemas de un vehículo, como el motor, la transmisión, los frenos, la suspensión, el sistema de combustible y otros sistemas. El scanner se conecta a la computadora del vehículo y lee los códigos de error almacenados en el sistema.

Pinza Amperimétrica automotriz: Por su parte, una pinza amperimétrica es un dispositivo que gracias a su practicidad evita la labor de abrir el circuito eléctrico en el que se requiere medir la corriente para analizar la intensidad. Las pinzas de este equipo miden la corriente y las sondas miden la tensión.

(Podría interesarte nuestro Curso Virtual Técnicas de Uso del Osciloscopio y Pinza amperimétrica en Sistemas Avanzados de la Electrónica Automotriz)

Si quisiéramos hacer un análisis de diagnóstico con un multímetro, directamente en el sensor, podríamos llegar a encontrar una señal cercana a 4,5 voltios en el momento en que colocamos el contacto, o cerramos el circuito interruptor de encendido, lo que causa que la bomba se presurice y se observe la máxima presión al alistar el vehículo para el encendido.

De igual manera, a través del scanner, es posible hacer un análisis de la presión baja por el flujo de datos, estableciendo algunos parámetros de identificación, analizando cuál es la presión deseada que calcula el módulo de control del motor, y cuál es la presión real.

Es debido a esto que cada día se hacen más importantes las capacitaciones en herramientas de diagnóstico, ya que algunos de los conocimientos básicos que un técnico automotriz debe poseer a la hora de diagnosticar un motor de inyección directa – GDI son:

- Conocer la arquitectura del sistema de Inyección Directa de Gasolina – GDI.

- Comprender el funcionamiento de los subsistemas que integran este tipo de motores.

- Tener habilidades para diagnosticar de forma asertiva el control electrónico de un motor de Inyección Directa de Gasolina (GDI), mediante el uso del scanner, el osciloscopio y la pinza amperimétrica.

¿Te gustó o te fue util este artículo? Asegurate de compartirlo con tus colegas y amigos.