Introducción al Sistema de inyección directa de gasolina (GDI)

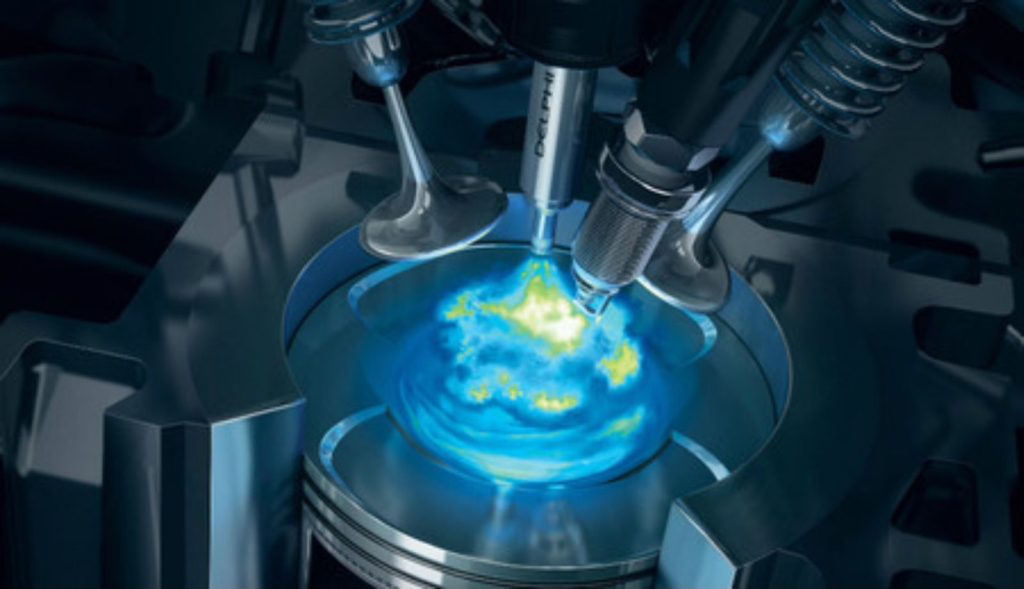

Cuando se habla de Sistema GDI se hace referencia al Sistema de Inyección Directa de gasolina en un motor. Se le conoce de esta manera debido a que la inyección se da directamente a la cámara de combustión, a diferencia de la inyección indirecta, que está anterior a la válvula de admisión.

Los Sistemas GDI cuentan con una serie de características, entre las que se pueden encontrar algunas como:

- Los motores de inyección Directa suelen ser más ahorrativos en lo que se refiere al combustible, al tiempo que aumentan el desempeño mecánico del vehículo, y reducen las emisiones contaminantes que estos puedan llegar a producir.

- Generalmente, desarrollan una muy alta potencia que deriva en un consumo ajustado del combustible.

- El aumento de la potencia en estos motores se deben a una mayor relación de compresión que aquí se encuentra, lo cual es posible gracias a que la inyección directa de gasolina extrae calor de la cámara de combustión, disminuyendo de este modo el fenómeno de detonación del motor.

En su mayoría, este tipo de motores son turboalimentados, o incluso sobrealimentados con inyección de aire, por lo que siempre tienen un torque curvado. Este tipo de sistema está diseñado para que se aumenten los bajos regímenes de dicho motor.

(Podría interesarte nuestro webinar)

¿Cómo opera el motor de Inyección Directa de Gasolina?

Existen varios modos de operación en un motor de Inyección Directa de Gasolina, dentro de los que podemos llegar a encontrar algunos como:

GDI – Modo homogéneo: es una mezcla estequiométrica o levemente pobre.

El cilindro admite aire y simultáneamente se inyecta combustible en la carrera de admisión, lo que permite el control o la transformación de los NOx; también se podría atrasar el avance del encendido en este modo.

GDI – Modo estratificado: es una mezcla pobre.

Consiste en un estado en el que existen dos formas de funcionamiento dentro de una misma cámara de combustión. Una en el centro de dicha cámara, donde se encuentra una mezcla con buenas condiciones inflamables cerca de la bujía, y otra cerca de las paredes en una capa exterior.

Esa segunda mezcla es levemente pobre, y está compuesta por aire fresco y gases de escape recirculado.

GDI – Modo de calentamiento del Convertidor Catalítico:

Este modo sirve para calentar rápidamente el catalizador de tres vías cuando el motor está frío, por lo que las inyecciones son dobles. El momento de encendido se atrasa para que pueda llegar la mayor cantidad posible del calor de la combustión al escape y, por lo tanto, al catalizador de tres vías.

Podría interesarte nuestro Curso Virtual Control Electrónico del Motor de Inyección Directa (GDI)

El sistema de Inyección Directa de Gasolina posee una arquitectura singular, que se estructura de la siguiente manera:

- Sistema de control electrónico del motor (PCM, sensores, actuadores)

- Sistema de admisión de aire con múltiple variable, más TAC y VVTi.

- Sistema de encendido tipo bobina sobre bujía (COP)

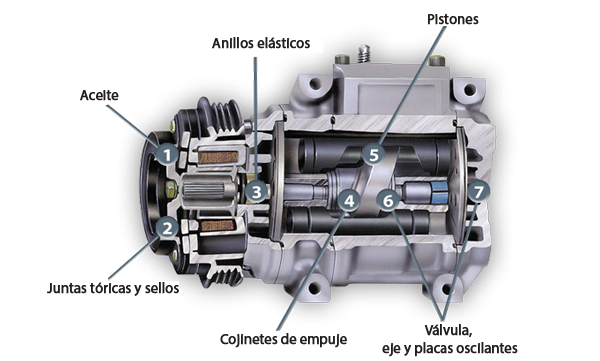

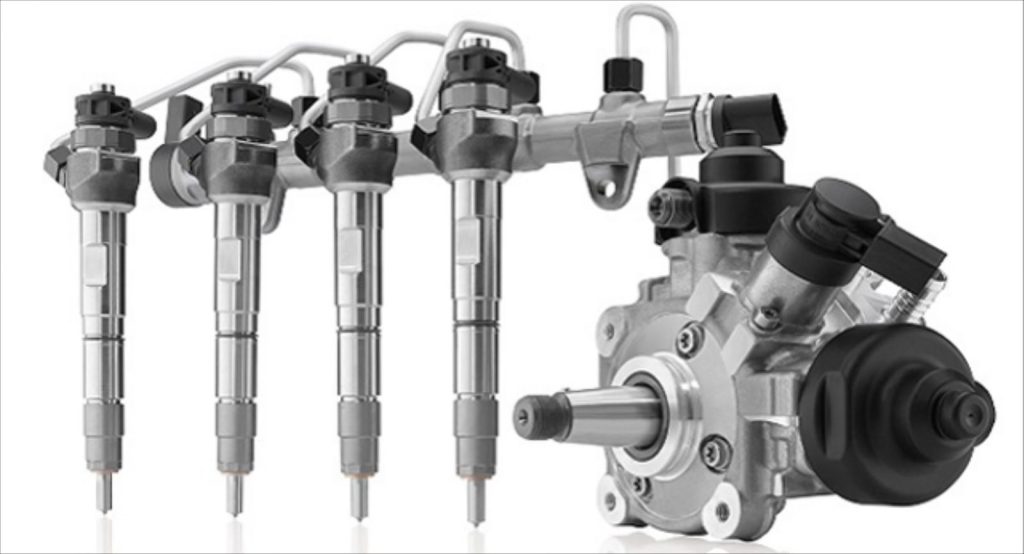

- Sistema de Baja presión de combustible.

- Sistema de alta presión de combustible

La presión baja suele generarse por una bomba eléctrica localizada en el tanque de combustible, la cual es accionada directamente por un módulo FPCM(Fuel Pump Control Module) que es controlado por el PCM.

El módulo de control de la bomba de combustible (FPCM) es esencial para el sistema de combustible de un automóvil y controla el flujo de combustible desde el tanque de combustible hasta el motor y regula la presión de combustible que ingresa al motor.

El FPCM funciona junto con otros componentes del sistema de combustible, como la bomba de combustible, el filtro de combustible y los inyectores de combustible, para garantizar que se suministre la cantidad correcta de combustible al motor para un rendimiento óptimo.

(Podría Interesarte nuestro Seminario Web Arquitectura, Funcionamiento y Diagnóstico del Sistema de Baja Presión en un Motor GDI)

Por su parte, en los motores GDI la alta presión es necesaria para poder inyectar la gasolina dentro de las cámaras cuando el aire se encuentra comprimido. De esta manera se mejora la pulverización del combustible y se reducen los tiempos de inyección.

Algunas señales de fallas que podríamos llegar a encontrar en los motores GDI son:

-Encendido intermitente de la luz de aviso del mal funcionamiento

-Marcha ralentí inestable

-Pérdida de potencia del motor

-Alto consumo de combustible

GDI – Códigos de fallas frecuentes:

En concordancia a esto, algunos de los códigos de fallas más frecuentes serían:

- Fallas en el encendido: Misfire (P0303)

Entre algunas de las causas principales de esta falla podrían encontrarse: averías eléctricas del sistema de encendido, averías mecánicas del sistema de inyección, e incluso, averías del conjunto mecánico del motor.

- Sistema muy pobre- Banco 1 (P0171)

Por otro lado, en lo concerniente a esta falla, algunas de las razones que podrían encontrarse, o por las que generalmente se presenta, son: exceso de aire en la relación aire-combustible de la mezcla, o un defecto de combustible en dicha relación aire-combustible.

¿Cómo puedo diagnosticar correctamente un Sistema de Inyección Directa de Gasolina?

Las mejores herramientas, y las que sin duda alguna serán tus mejores aliadas al momento de intentar diagnosticar un fallo en un motor GDI, son el Scanner y Osciloscopio Automotriz, el Multímetro y la Pinza amperimétrica.

Así entonces, sería pertinente identificar las líneas de datos que hallamos con estas herramientas.

Por ejemplo, analizar el flujo de datos que arroja el scanner automotriz, para luego examinar los parámetros encontrados de identificación asociados a los códigos de fallas establecidos por el PCM.

Así podríamos llegar a encontrar contadores de fallas que nos indican el número de repeticiones de la falla en el cilindro o en los cilindros afectados.

Hacerte diestro en el uso de herramientas de diagnóstico, así como en el análisis y la interpretación de los datos que estas herramientas arrojan, es el principal paso para lograr una correcta reparación de este tipo de sistemas.

GDI – Habilidades que debe tener un Técnico automotriz para diagnosticar:

Es necesario que poseas ciertas habilidades tales como:

- Conocer la arquitectura del sistema de Inyección Directa de Gasolina – GDI.

- Comprender el funcionamiento de los subsistemas que integran un motor con Inyección Directa de Gasolina – GDI.

- Poseer habilidades para diagnosticar de forma asertiva el control electrónico de un motor de Inyección Directa de Gasolina (GDI), mediante el uso del scanner, el osciloscopio y la pinza amperimétrica.

El interés por adquirir este tipo de conocimientos, que te ayudarán a estar a la vanguardia de las tecnologías automotrices, junto a una constante capacitación, sin duda alguna harán que cualquier técnico posea la habilidad necesaria para resolver cualquier tipo de problemática dentro de este ámbito.

A medida que la industria automotriz avanza hacia una mayor eficiencia y reducción de emisiones, el Sistema de Inyección Directa de Gasolina se ha convertido en una tecnología esencial.

Sin embargo, es importante asegurarse de que el sistema sea correctamente mantenido y reparado por personal capacitado para garantizar su eficacia y durabilidad.

¿Te gustó este artículo? No olvides compartirlo con tus colegas y amigos.

Te invitamos a conocer nuestro Curso Virtual Control Electrónico del Motor de Inyección Directa (GDI