Sistema Common Rail, si te interesa el artículo, y quieres aprender más sobre el tema, puedes participar en los siguiente curso:

El Sistema Common Rail o Conducto Común, fue inventado por los ingenieros de Magnetti Marelli y Alfa Romeo, pero no lograron desarrollar con el éxito el sistema y fue Bosch quien patentó la inyección. También se le da el nombre de inyección por acumulador de combustible.

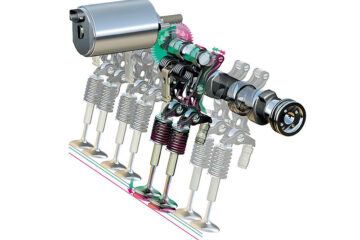

En este sistema la generación de presión y la inyección se realizan de forma separada, ya que la generación de presión es mecánica, mientras que la inyección es electrónica. Una bomba de pistones axiales ubicada en el motor se encarga de generar una presión continua. Esta presión se acumula en el conducto común y suministra el combustible a los inyectores por medio de tuberías cortas.

Una unidad electrónica se encarga de regular el avance y la cantidad necesaria de gasoil de manera individual para cada inyector y a cualquier régimen de funcionamiento del motor.

De esta manera conseguimos una de las principales premisas de una buena inyección: Caudal y avance individuales para cada cilindro. El hecho de disponer de una bomba independiente para la alta presión nos da la posibilidad de tener una alta presión incluso a bajas revoluciones con las ventajas que ello conlleva.

Te puede interesar, Video Tips de Diagnóstico y Ecus Diesel

Por otro lado las electro válvulas de los inyectores ofrecen la ventaja de inyectar en varias etapas (pre inyección, inyección principal y post inyección) en el momento justo y con la cantidad de gasoil necesaria para cada estado del motor. Con este sistema además de lograr mejoras de potencia importantes en el motor y reducir los niveles de sonoridad se consigue rebajar los índices de polución de manera considerable.

En el sistema Common Rail, el combustible a presión almacenado en un acumulador (rail), es inyectado en el cilindro en el momento adecuado y en la cantidad necesaria, para conseguir el funcionamiento correcto del motor en todas las condiciones de servicio.

La presión de inyección así como la cantidad de inyección, junto con el momento de inyección correcto, son calculadas y controladas por una unidad de control, es decir por la ECU. Gracias a ella, las señales de diferentes sensores calculan dichos parámetros y actúa sobre diversos actuadores para controlar sus componentes.

Pero ¿Cómo se genera el caudal de combustible en el Sistema de Riel Común?

Para que la bomba de alta pueda trabajar con efectividad debemos garantizar una alimentación de combustible correcta en la admisión de la misma. Esta es la misión fundamental del circuito de baja presión.

¿Qué elementos podríamos incluir dentro del circuito de baja presión?

Bomba de Alimentación

Se utilizan dos tipos fundamentales de bombas de alimentación:

- Eléctricas (EKP)

- Mecánicas (ZP)

¿Qué características tienen las bombas eléctricas de combustible?

En sistemas con bomba de pre-alimentación mecánica es posible encontrar una bomba previa eléctrica con la finalidad de facilitar el purgado del sistema en caso de vaciado del mismo. La válvula KÜV, es un elemento propio de las bombas del tipo CP 3.

Tiene dos funciones fundamentales:

- Asegurar la lubricación de la bomba de alta.

- Regular la presión de entrada a los elementos de bomba.

En sistemas Common Rail con bomba de alta del tipo CP1, la presión en el rail se regula permitiendo un mayor o menor paso del caudal de combustible generado por la bomba de alta hacia el sobrante del sistema. El elemento encargado de esta función es la válvula reguladora de presión (DRV), esta válvula puede ser un elemento de la bomba de alta o instalarse en el propio rail.

Ahora bien, en un sistema de riel común (Common Rail) la inyección se consigue con una activación electro-hidráulica, en donde la posición de cierre (sin presión en rail), la aguja de la tobera, permanece fija contra su asiento, por la acción del muelle de tobera.

Cuando se establece una presión en el rail, la fuerza de empuje en la tobera ejercida por la presión existente en la cámara acumuladora, es contrarrestada por el servo pistón el cual ejerce una fuerza contraria a este debida a la presión existente en la cámara de control.

En posición de apertura se activa la electroválvula, la cual abre el orificio de descarga de la cámara de control, permitiendo una bajada de presión en la misma. Lo cual permite a la fuerza de empuje de la tobera levantar la aguja de la misma al ya no ejercer fuerza suficiente el servo pistón, para oponerse a ello.

¿Qué funciones asume el Rail?

Para evitar sobrepresiones en el Rail se instala una válvula limitadora de presión, la cual es una válvula mecánica que abre en caso de un exceso de presión en el sistema. Esta válvula es especialmente importante en sistemas con CP3 y regulación de un solo punto.

¿Cómo se adaptan los inyectores?

A partir de la 2da. Generación en los sistemas de riel común, se instalan inyectores agrupados por familias. Esto quiere decir que la unidad adapta su actuación según de las características del inyector instalado.

En función de esta propiedad si se sustituye un inyector, hay que adaptar la unidad a las características del nuevo inyector instalado. Dentro de la adaptación por familias de los inyectores se distinguen dos grupos diferentes:

- Inyectores clasificados. Para saber a qué clasificación pertenece el inyector que queremos adaptar, debemos comprobar cómo está marcado el inyector.

- Inyectores codificados (IMA – IQA). Dentro de esta clasificación se incluirían los inyectores con la marca: IMA – IQA. Este tipo de inyectores instalados en las modernas generaciones de common rail también se pueden adaptar con el KTS.

Esta adaptación es posible realizarla a través del kts.

Principios del Funcionamiento del Sistema Common Rail

Hace un tiempo te mencionaba en otro artículo que el sistema de inyección directa en motores Diesel más usado en la actualidad es el sistema Common rail.

Sin embargo, desde hace un par de años el grupo Volkswagen en colaboración con Bosch, comenzó a utilizar durante mucho tiempo el sistema de inyector-bomba, pero años después y luego de vender millones de millones de vehículos con este sistema de inyección se impuso definitivamente haciéndolo desaparecer de una vez.

El sistema Common Rail se basa en una bomba accionada por el cigüeñal que proporciona combustible a presión a un rail. La ECU es capaz de saber y regular la presión del mismo, retornando más o menos combustible, y de esta forma controla la presión a la que debe inyectar.

A través de la excitación de una electroválvula, el sistema es capaz de controlar el momento de la inyección y su duración. El sistema inyector bomba tiene varias desventajas respecto a este sistema.

El primero de ellos es la enorme complejidad que supone el diseño de la culata y proporcionar a la misma una evacuación de calor óptima, debido al sistema que debemos alojar en la propia culata.

La segunda desventaja es que el sistema inyector-bomba necesita unas elevadas rpm para lograr una elevada presión de inyección (si la leva no gira rápido la subida de presión no será lo suficientemente rápida durante el periodo de inyección). Esta desventaja existente en la regulación de presión se incrementa al querer realizar muchas inyecciones por ciclo, como sucede actualmente.

Lo que si es cierto, es que el sistema inyector bomba era capaz de generar unas presiones de inyección máximas de cerca de 2000 bares a altas rpm, frente a los aproximadamente 1250 bares de presión máxima que generaban las primeras unidades Common Rail.

Sin embargo, los sistemas Common Rail más evolucionados aumentaron la presión lograda hasta valores similares al inyector bomba. Este hecho, unido a la mayor versatilidad a la hora de proporcionar presiones elevadas en un rango de situaciones más amplio, decantó la balanza hacia el desarrollo y uso extendido del Common Rail.

Para finalizar les respondemos algunas de las preguntas más frecuentes que nos hacen nuestros alumnos sobre la reparación de inyectores Diesel Common Rail:

¿Qué pasa si un inyector no funciona?

Algunas de las señales que debes tener en cuenta cuando un inyector no funciona es que un inyector de combustible con fallas puede ocasionar inconvenientes en los intervalos en los que se rocía el combustible y, esto, a su vez, hará que tu motor no sea igual de eficiente en su rendimiento, lo anterior puede resultar en algunos casos en la pérdida de potencia y en que tu vehículo deje de funcionar.

¿Qué pasa si un inyector gotea?

Cuando un inyector gotea o queda abierto más tiempo del recomendable, los restos del combustible no se queman de forma adecuada lo que ocasionará que el vehículo emita un humo grisáceo que puede convertirse en una nube más densa. La recomendación, por lo tanto, es hacer un previo diagnóstico para determinar cuál inyector está goteando. Una vez diagnosticado, desmontarlo y en caso de ameritar reparación enviar a un laboratorio de reparación de inyectores Diesel Common rail.

¿Qué es calibrar inyectores?

La calibración de los inyectores es necesaria para varios aspectos principales: si está bien calibrado el inyector disminuye el consumo de combustible Diesel y mejora la potencia del motor, lo que contribuye a la disminución de la contaminación al medio ambiente. En el proceso de calibrar los inyectores se tienen en cuenta algunos parámetros de recorrido, tanto en la aguja de la tobera del inyector, como en el recorrido de la válvula en la bobina del inyector, para esto se utiliza un reloj comparador.

¿Cómo desmontar los inyectores del motor?

Previo a la reparación de inyectores Diesel Common rail se realiza el desmontaje de los inyectores del motor con la finalidad de ser enviados al laboratorio Diesel. De esta forma, más que indicar un proceso detallado de cómo desmontar los inyectores recomendamos las siguientes herramientas que son indispensables en el proceso de desmontaje: llaves de tubo, llave Torx, guantes, aceite de motor, aceite de motor.

Esperamos que la información haya sido de gran utilidad para ti, síguenos en Facebook y comparte todos los datos técnicos automotrices actualizados. Somos www.autosoporte.com

1 Comentario

Los comentarios están cerrados.